超声波增材制造(UAM)是一种在金属超声波固结成型技术基础上发展而来的先进制造技术,通过高频超声振动产生的机械能和热能实现金属箔材的逐层固结。

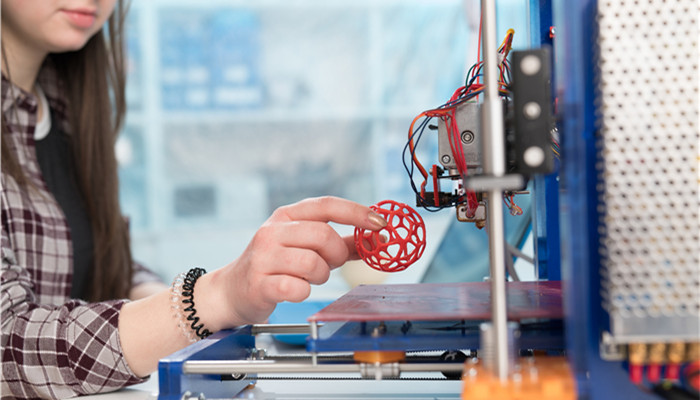

增材制造(AM)是一种三维快速自由成形制造技术,3D打印技术是增材制造的主要实现形式。增材制造通常以激光、粒子束、等离子束作为加热热源,以金属粉末为原材料,进行逐层成形和制造,但高能束成形存在一定的局限性。超声波增材制造是一种非高能束直接快速成形与制造技术,利用金属层与层之间振动摩擦产生的热量,具有绿色环保、耗材成本低、固相结合、低温制造等特点。

低温制造是超声波增材制造技术主要优势之一,相比于熔化型增材技术,超声波增材制造技术避免了因高温导致的金属氧化、相变及残余应力问题。超声波增材制造技术适用于异种金属连接,目前在铝/铜、钛/铝、镍/铜等材料中已实现一定应用。

根据新思界产业研究中心发布的

《2025-2030年中国超声波增材制造(UAM)行业应用市场需求及开拓机会研究报告》显示,21世纪以来,基于其优势,超声波增材制造技术应用越来越广泛,目前已涉及到汽车制造、电子电气、仪表制造、航天航空、军工、光伏、结构功能材料等多个领域。超声波增材制造技术可满足航天航空、军工等领域对零部件的高性能、高精度要求,应用前景广阔。

在全球市场上,美国在超声波增材制造领域处于领先水平,相关企业包括美国Fabrisonic公司(2025年被美国UPM公司收购)、美国EDISON公司等。超声波增材制造技术壁垒高,由于国外技术封锁、设备禁售,我国超声波增材制造产业化进程较缓慢。

超声波换能器是超声波增材制造装备的关键部件。2025年,哈尔滨工业大学张洪涛教授团队成功研制国内首套双换能器超声固相增材制造装备,该装备采用“双换能器+双变幅杆”推挽式结构设计,双头输出功率达6000-9000瓦,能够满足铜、铝、镍、钛等功能材料及梯度材料的制备需求。

新思界

行业分析人士表示,超声波增材制造具有固相结合、低温制造、绿色环保等优势,可用于功能材料及梯度材料制备,在航空航天、光伏、军工、汽车等领域具有广阔应用前景。目前我国已具有双换能器超声固相增材制造装备自主知识产权,随着其量产能力提升,超声波增材制造装备成本将下降,应用空间将随之扩大。

关键字: