近年来,随着制造业升级,市场对高精度、高性能、微型化器件的需求不断释放,器件制造技术也逐渐从宏观、微观尺度向纳米尺度延伸。但传统微纳制造(光刻、激光加工、纳米压印)技术存在难度大、周期长、工艺灵活度低、三维结构加工与集成能力弱等问题,限制了微纳器件升级与应用。

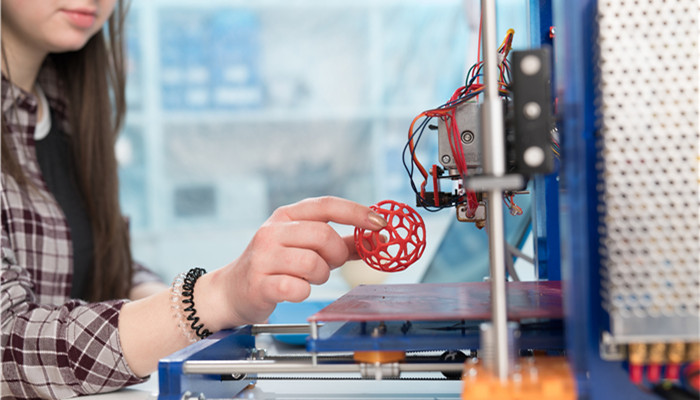

增材制造(3D打印)是一种通过逐层添加材料制造三维物体的工艺,分为材料挤出、还原聚合、粉床融合、材料喷射、粘合剂喷射、定向能沉积、片材层压七种基本类型。增材制造在绿色加工、设计自由度、定制化与智能化生产等方面优势明显,为微纳器件的制备提供了新的工艺途径。

增材制造技术解决了传统工艺存在的材料浪费、工艺制程复杂、良品率低等技术难题,目前已在微纳传感器、微纳光学器件、微机电系统(MEMS)、柔性电子、生物芯片等领域实现一定应用,微纳器件增材制造市场空间正不断扩大。

根据新思界产业研究中心发布的

《2025-2029年微纳器件增材制造行业市场深度调研及投资前景预测分析报告》显示,基于航空航天、生物医疗、精密电子、半导体、信息通信、先进显示等领域对微纳器件的迫切需求,目前国内已有多家高校、研究机构与企业布局微纳器件增材制造技术与设备研发。

“微纳器件功能一体化精密增材制造技术与装备”项目是2024年重庆市重大技术攻关项目之一,该项目由重庆大学牵头,北京理工大学、中国科学院重庆绿色智能技术研究院、重庆摩方精密科技股份有限公司、重庆增隆新材料科技有限公司等多家高校与企业共同参与,致力于研发具有国际先进水平的高效、高精度大幅面功能一体化微纳增材制造装备及智能控制系统。

芯体素(杭州)科技发展有限公司独立自主研发的微纳电子增材制造系统是国际上首套用于先进显示领域的电子3D打印设备,填补了国内外在该应用领域的空白,整体技术处国际领先水平,且入选了《2024年度浙江省首台(套)装备名单》,享受首台(套)保险补偿等推广应用政策,时间不超过3年。

新思界

行业分析人士表示,增材制造作为微纳加工技术之一,能够在微纳米尺度上实现高精度、高分辨率的三维复杂结构制造,为多功能、高性能微纳器件制造提供了解决方案。近年来,微纳器件结构越来越复杂、功能越来越多样化,对微纳制造技术的要求越来越高,微纳器件增材制造市场空间随之扩大。

关键字: